EFS58 Stecker gewinkelt 90° DDR Robotron Nachbau STL

Der EFS58 Stecker war jahrzehntelang das Herzstück jedes Z9001, KC85/1 und KC87 Moduls. Doch heute, über 40 Jahre nach der Produktion dieser legendären DDR-Computer, wird dieser spezielle 58-polige Winkelstecker zur echten Rarität. Wer heute Module für seinen Robotron-Computer bauen oder reparieren möchte, steht vor einem fast unlösbaren Problem: Originalstecker sind kaum noch zu finden, und wenn doch, werden astronomische Preise aufgerufen. Die gute Nachricht: Mit moderner 3D-Drucktechnologie und etwas handwerklichem Geschick lässt sich dieses Problem elegant lösen. In diesem Artikel zeige ich dir, wie du mit unseren STL-Dateien und handelsüblichen Stiftleisten einen vollwertigen Ersatz für den EFS58 Stecker herstellst – eine Lösung, die nach sechs Iterationen endlich praxistauglich und optisch ansprechend ist.

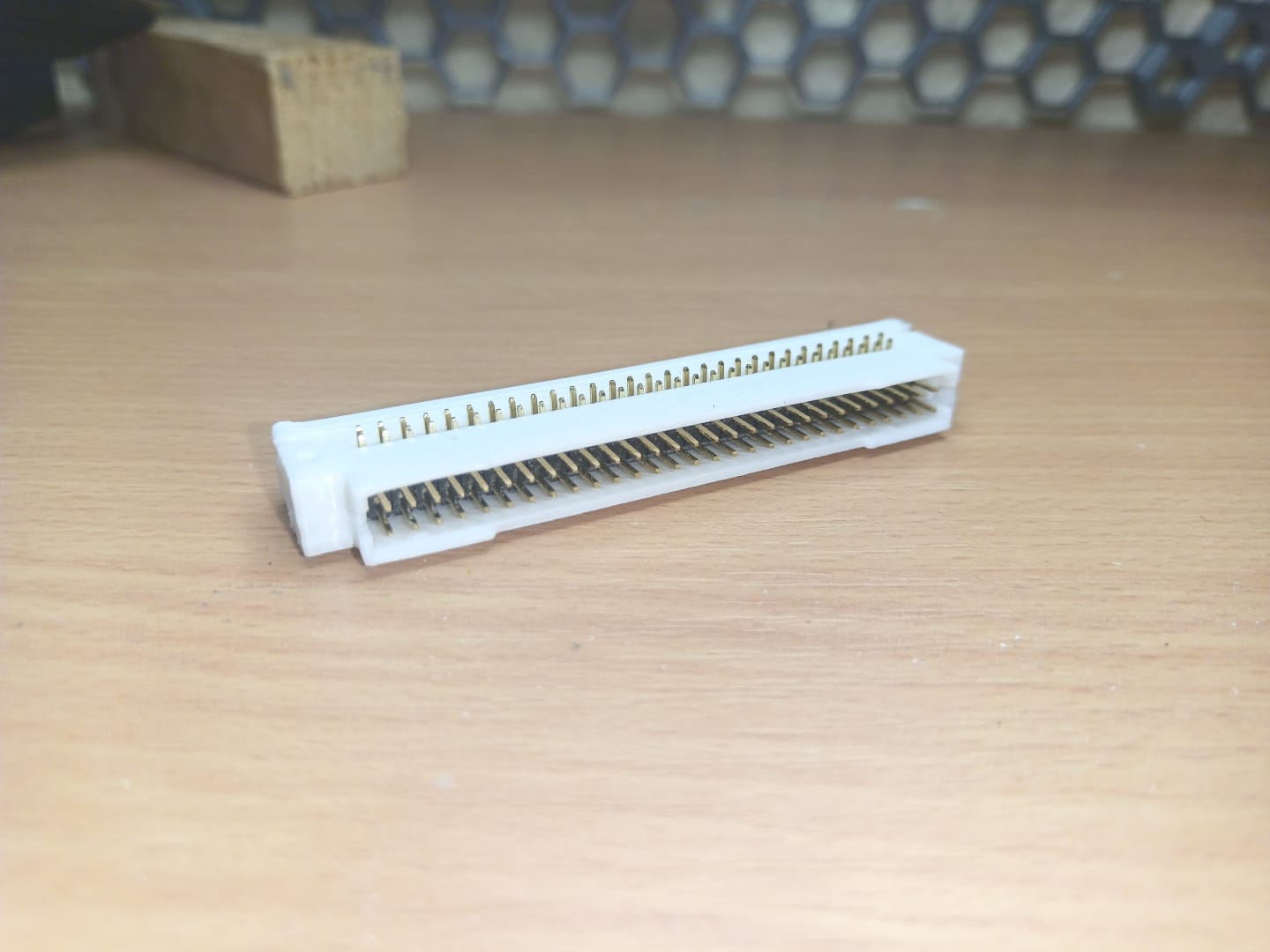

EFS58 Steckergehäuse

Zweiteiliges Gehäuse für den 58-poligen Winkelstecker. Kompatibel mit allen gängigen Robotron-Modulen. Druckzeit: ca. 17 Minuten gesamt.

zum Download

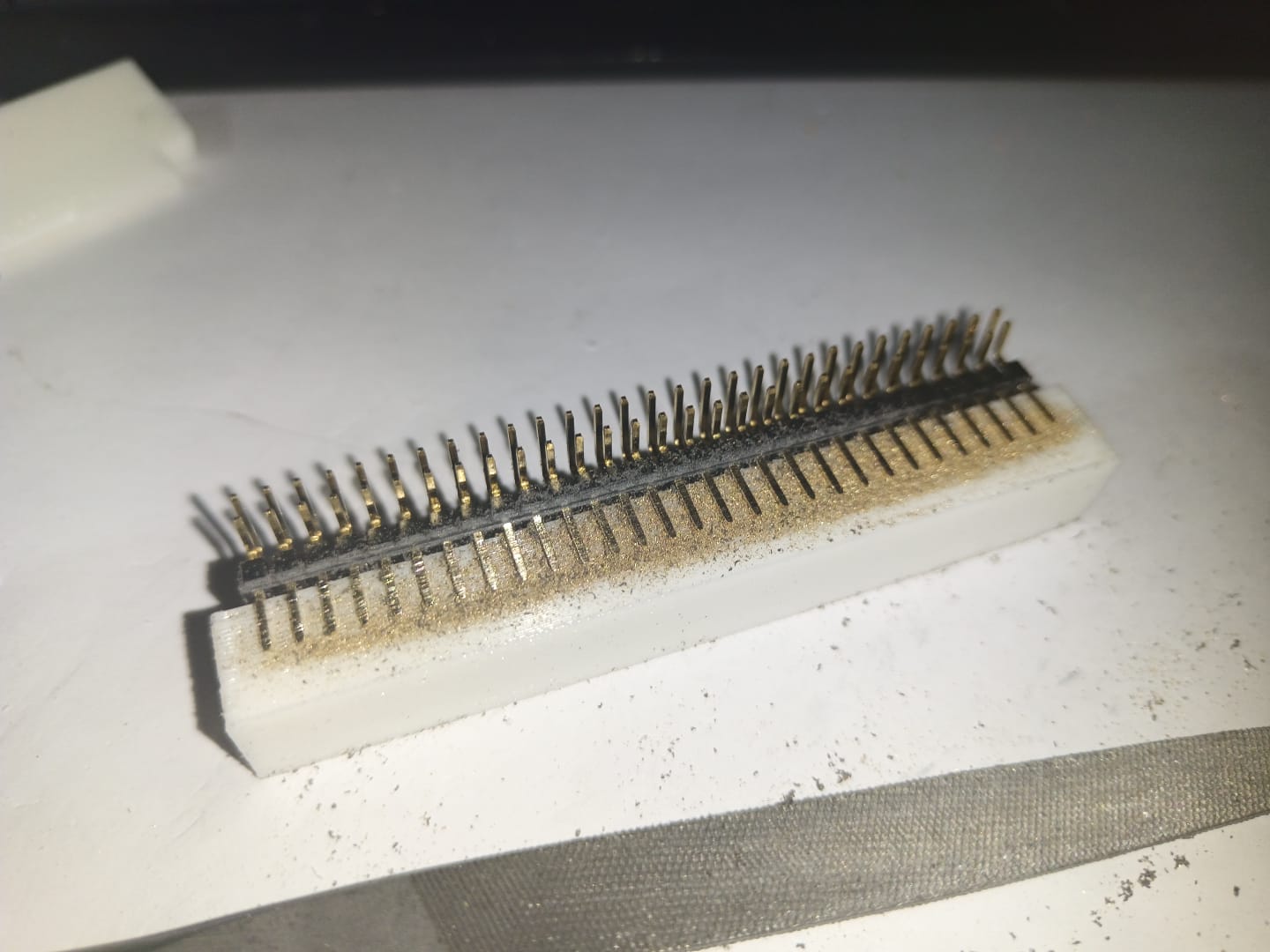

KC87 / Z9001 / KC85/1 Stiftschleifer

Präzisionswerkzeug zum gleichmäßigen Abfeilen der Stiftleisten von 0,5 mm auf 0,3 mm Durchmesser. Essentiell für schonendes Arbeiten mit den Originalbuchsen.

zum DownloadDie Herausforderung: Originalstecker werden zur Rarität

Wer heute ein neues Modul für seinen Z9001, KC85/1 oder KC87 bauen möchte, steht vor einem massiven Problem: Der originale EFS58 Winkelstecker ist praktisch nicht mehr verfügbar. Diese 58-polige Winkelstiftleiste mit ihrem charakteristischen 2,5mm Rastermaß und den 0,25 x 0,5 mm Stiften war zu DDR-Zeiten Standard – heute ist sie ein gesuchtes Sammlerstück. Preise von 5 bis 10 Euro pro Stecker sind keine Seltenheit mehr, sofern man überhaupt einen findet.

Technische Spezifikationen: Original vs. moderne Alternative

| Eigenschaft | Original EFS58 | Moderne Alternative |

|---|---|---|

| Polzahl | 58-polig (2×29) | 80-polig (2×40) |

| Rastermaß | 2,50 mm | 2,54 mm |

| Stiftdurchmesser | 0,25 × 0,5 mm | 0,5 × 0,5 mm |

| Gesamtbreite (58 Pole) | 70,0 mm | 71,8 mm |

| Kontaktmaterial | Verzinnt | Vergoldet |

| Ausführung | 90° gewinkelt | 90° gewinkelt |

Die zwei Hauptprobleme bei der Verwendung moderner Stiftleisten

Problem 1: Rastermaß-Differenz

Der Unterschied im Rastermaß von nur 0,04 mm pro Stift summiert sich bei 29 Stiften zu einem erheblichen Problem. Während der Original-Stecker exakt 70 mm breit ist, bringt es eine Standard-Stiftleiste mit 2,54 mm Rastermaß auf stolze 71,8 mm.

Konsequenz: Der Stecker passt nicht in die originale Buchse des Computers – eine mechanische Anpassung ist zwingend erforderlich.

Problem 2: Zu dicke Stifte

Moderne Stiftleisten haben einen Stiftdurchmesser von 0,5 mm, während die DDR-Originale nur 0,25 mm dick waren. Diese Verdopplung der Stiftdicke führt dazu, dass die empfindlichen Buchsenkontakte im Computersystem mechanisch überlastet werden.

Konsequenz: Die Buchsen leiern aus, der Kontakt wird unsicher, und im schlimmsten Fall wird die originale Hardware irreparabel beschädigt.

Die praktikable Lösung: Anpassung mit System

Nach sechs Iterationen und zahlreichen Praxistests ist eine Lösung entstanden, die beide Probleme elegant behebt. Der Schlüssel liegt in der Kombination aus mechanischer Bearbeitung und präzise konstruiertem 3D-Druckgehäuse.

Lösung 1: Rastermaß korrigieren

Die 80-polige Stiftleiste wird in drei Segmente unterteilt: 10 Pole – 9 Pole – 10 Pole (zusammen 29 Pole pro Reihe, also 58 Pole insgesamt). Durch vorsichtiges Abtragen der Kunststoffseiten mit einer Feile lässt sich die Breite von 71,8 mm auf etwa 70,5 mm reduzieren.

Praxis-Tipp: Arbeite mit einer feinen Metallfeile und messe regelmäßig nach. Lieber in mehreren kleinen Schritten arbeiten als zu viel Material abzutragen!

Lösung 2: Stifte verschlanken

Mit Hilfe des speziell entwickelten KC87 Stiftschleifers (STL-Datei zum Download verfügbar) werden die Stifte von 0,5 mm auf 0,3 mm Durchmesser reduziert. Diese 0,3 mm sind ein guter Kompromiss: Die Stifte sind dünn genug, um die Buchsen nicht auszuleiern, aber immer noch stabil genug für zuverlässigen Kontakt.

Wichtig: Der Schleifvorgang sollte gleichmäßig erfolgen, damit alle Stifte die gleiche Dicke haben. Ungleichmäßige Stifte führen zu Kontaktproblemen.

Das 3D-gedruckte Steckergehäuse: Perfekte Passform nach sechs Iterationen

Material-Optionen

Das zweiteilige Gehäuse kann aus verschiedenen Filamenten gedruckt werden:

Druck-Einstellungen

Für optimale Ergebnisse empfehlen sich folgende Parameter:

- Schichthöhe: 0,1 mm

- Infill: 5-20%

- Wandstärke: 2-3 Perimeter

- Supports: Nur minimal erforderlich

Kompatibilität

Das Gehäuse ist optimiert für:

- Z9001 Module

- KC85/1 Erweiterungen

- KC87 Peripherie

- Neue Entwicklungen wie das Megamodul

- Z9001 Modul Nachbauten

Schritt-für-Schritt-Anleitung: Vom Rohmaterial zum fertigen Stecker

- Stiftleiste vorbereiten: Bestelle eine 80-polige Winkelstiftleiste mit 2,54 mm Rastermaß und vergoldeten Kontakten. Diese sind bei allen gängigen Elektronik-Händlern verfügbar und kosten im mehrteiligen Set etwa 3-6 Euro.

- Stiftleiste zerteilen: Teile die Stiftleiste mit einem scharfen Seitenschneider oder Cuttermesser in die drei benötigten Segmente: 10 Pole, 9 Pole, 10 Pole. Achte darauf, dass die Trennstellen sauber sind.

- Breite anpassen: Feile die Außenkanten der Kunststoffbasis vorsichtig ab, bis die Gesamtbreite bei etwa 70,5 mm liegt. Prüfe regelmäßig mit einer Schieblehre oder einem Lineal.

- KC87 Stiftschleifer drucken: Drucke den Stiftschleifer aus PETG oder ABS. Dieses Werkzeug führt die Stifte beim Feilen und sorgt für gleichmäßiges Material-Abtragen auf allen Seiten.

- Stifte verschlanken: Führe jeden Stift durch den Schleifer und feile ihn vorsichtig von 0,5 mm auf 0,3 mm ab. Arbeite mit einer feinen Metallfeile und prüfe regelmäßig mit einer Schieblehre. Dieser Schritt erfordert Geduld – plane etwa 15-25 Minuten für alle 58 Stifte ein.

- Steckergehäuse drucken: Drucke beide Gehäusehälften mit den empfohlenen Einstellungen. Die Druckzeit beträgt je nach Drucker etwa 10 Minuten pro Hälfte.

- Montage: Setze die bearbeiteten Stiftleisten-Segmente in die untere Gehäusehälfte ein. Die Passform sollte präzise sein – wenn nötig, entgrate die Gehäuseinnenseiten leicht mit einem Cuttermesser.

- Gehäuse verschließen: Platziere die obere Gehäusehälfte und fixiere sie. Je nach Design kann dies durch Verschraubung, Verklebung oder Clipverbindung erfolgen.

- Funktionstest: Teste den fertigen Stecker zunächst an einer nicht-kritischen Buchse oder einem Testaufbau, bevor du ihn in deinem Original-Computer verwendest.

STL-Dateien zum Download

Hier findest du alle notwendigen STL-Dateien für deinen EFS58-Stecker-Nachbau. Die Dateien sind für FDM-3D-Drucker optimiert und wurden in der Praxis bereits erfolgreich getestet.

EFS58 Steckergehäuse

Zweiteiliges Gehäuse für den 58-poligen Winkelstecker. Kompatibel mit allen gängigen Robotron-Modulen. Druckzeit: ca. 17 Minuten gesamt.

STL herunterladenKC87 Stiftschleifer

Präzisionswerkzeug zum gleichmäßigen Abfeilen der Stiftleisten von 0,5 mm auf 0,3 mm Durchmesser. Essentiell für schonendes Arbeiten mit den Originalbuchsen.

STL herunterladenVideo-Anleitung: Der Stecker im Praxiseinsatz

In diesem Video zeigen wir dir, wie der fertig montierte EFS58-Nachbau verwendet wird und wie er sich im direkten Vergleich zum Original verhält.

Die Geschichte hinter dem Projekt: Sechs Iterationen bis zur Perfektion

Als ich begann, mich wieder mit meinen Z9001 zu beschäftigen – insbesondere das ambitionierte Megamodul-Projekt – stand ich vor einem scheinbar unlösbaren Problem. Originalstecker waren nicht aufzutreiben, und die wenigen verfügbaren Altbestände kosteten ein Vermögen. Selbst wenn man welche fand, erforderten diese Nacharbeit.

Die ersten Versuche mit Standard-Stiftleisten waren ernüchternd: Der Stecker passte nicht, die Buchsen wurden beschädigt, und die Kontakte waren unsicher. Iteration um Iteration verfeinerte ich das Design des Gehäuses und die Methodik der Stift-Bearbeitung. Version 3 war schon brauchbar, aber optisch noch nicht überzeugend. Version 4 löste das Rastermaß-Problem, aber die Montage war zu kompliziert.

Erst bei der sechsten Iteration kam alles zusammen: Ein Gehäuse, das praktikabel in der Fertigung, stabil im Einsatz und optisch ansprechend ist. Die Methode mit dem speziellen Stiftschleifer erwies sich als Durchbruch – endlich ließen sich die Stifte gleichmäßig und reproduzierbar bearbeiten. Das Ergebnis ist eine Lösung, die nicht nur funktioniert, sondern auch Spaß macht zu bauen.

Heute verwende ich diese Stecker in allen meinen Modulnachbauten, und auch andere Mitglieder der Robotron-Community haben die Methode erfolgreich nachgebaut. Es ist befriedigend zu sehen, wie eine Notlösung zur Standard-Methode wird und damit die Entwicklung neuer Module für unsere geliebten DDR-Computer überhaupt erst möglich macht.

Vorteile des 3D-gedruckten Nachbaus

💰 Kostenersparnis

Statt 5-10 Euro für einen Originalstecker zahlt man nur etwa 0,5 Euro für die Stiftleiste plus minimale Materialkosten für den 3D-Druck. Bei mehreren Modulen summiert sich die Ersparnis schnell auf.

🔄 Verfügbarkeit

Moderne Stiftleisten sind jederzeit bei jedem Elektronik-Händler verfügbar. Kein langes Suchen, keine Wartezeiten, keine ausverkauften Artikel. Die Unabhängigkeit von Altbeständen sichert langfristig die Modulfertigung.

⚡ Bessere Kontakte

Vergoldete Kontakte bieten bessere Korrosionsbeständigkeit als die verzinnten DDR-Originale. Die Kontaktqualität ist langfristig sogar besser als bei 40 Jahre alten Originalsteckern.

🔧 Anpassbarkeit

Das 3D-Gehäuse kann bei Bedarf modifiziert werden. Möchtest du Markierungen, Beschriftungen oder mechanische Anpassungen? Einfach die STL-Datei in deinem 3D-Programm bearbeiten und neu drucken. Ein Weiterverkauf ist aber nicht erwünscht!

🌱 Nachhaltigkeit

Statt rare Originalteile zu verbrauchen, nutzen wir moderne, verfügbare Komponenten. Das erhält die wertvollen DDR-Originale für zukünftige Restaurierungen und Sammlungen.

🎯 Präzision

Nach sechs Iterationen ist das Gehäusedesign optimiert. Die Passgenauigkeit übertrifft viele DDR-Originale, die oft unter Fertigungstoleranzen litten.

Häufige Herausforderungen und ihre Lösungen

Stift bricht beim Feilen ab

Arbeite mit weniger Druck und führe die Feile in langen, gleichmäßigen Zügen. Ein abgebrochener Stift muss nicht das Ende bedeuten – oft kann man den verbliebenen Stummel noch mit einer Präzisionszange greifen und komplett entfernen, um durch einen neuen Stift zu ersetzen.

Gehäusehälften passen nicht perfekt

Prüfe die Druckqualität und Kalibrierung deines 3D-Druckers. Kleine Anpassungen können durch vorsichtiges Nacharbeiten mit feinem Schleifpapier (Körnung 400-600) erreicht werden. Manchmal hilft auch eine leichte Erhöhung der Drucktemperatur um 5°C für bessere Schichthaftung.

Stecker sitzt zu stramm in der Buchse

Die Breite muss eventuell noch minimal reduziert werden. Feile die Seiten in kleinen Schritten nach und teste nach jedem Durchgang. Wichtig: Lieber mehrmals nachmessen und testen, als zu viel Material abzutragen – das lässt sich nicht rückgängig machen!

Kontaktprobleme nach dem Einbau

Prüfe, ob alle Stifte gleichmäßig abgefeilt wurden. Ungleichmäßige Stiftdicken führen dazu, dass einige Kontakte nicht richtig anliegen. Mit einem Multimeter kannst du die Durchgängigkeit jedes einzelnen Kontakts prüfen.

Tipps aus der Praxis: Was ich gelernt habe

- Qualität der Stiftleiste: Investiere in eine hochwertige Stiftleiste mit vergoldeten Kontakten. Der Preisunterschied ist minimal, aber die Kontaktqualität ist deutlich besser. Billige verzinnte Varianten neigen zur Oxidation.

- Schleifpapier als Alternative: Wenn du keinen Zugang zu einer feinen Metallfeile hast, funktioniert auch Nassschleifpapier der Körnung 600-800. Lege das Schleifpapier auf eine ebene Fläche und ziehe die Stifte darüber – allerdings ist diese Methode deutlich zeitaufwändiger.

- Markierung der Orientierung: Markiere dir vor dem Zerteilen der Stiftleiste die Pin-1-Position mit einem wasserfesten Marker. Das erleichtert die spätere korrekte Montage erheblich.

- Testaufbau empfohlen: Wenn möglich, baue dir einen Testaufbau mit einer Ersatz-Buchsenleiste. So kannst du die Passgenauigkeit und Kontaktqualität testen, ohne dein Original-System zu gefährden.

- Dokumentation: Fotografiere jeden Arbeitsschritt. Wenn du später weitere Stecker bauen musst, helfen dir die Bilder, die exakten Parameter zu reproduzieren.

- Zeitplanung: Plane für deinen ersten Stecker etwa 2-3 Stunden ein (ohne Druckzeit). Mit Übung reduziert sich das auf etwa 30min. Die Druckzeit für Gehäuse und Schleifer kommt mit ca. 20 min hinzu.

Ausblick: Die Zukunft der Robotron-Modulfertigung

Diese Stecker-Lösung ist mehr als nur ein Ersatzteil – sie ist ein Wegbereiter für die Renaissance der DDR-Computer-Szene. Mit verfügbaren, kostengünstigen Steckern wird es plötzlich wieder attraktiv, neue Module zu entwickeln. Projekte wie das Megamodul, SD-Karten-Interfaces oder moderne Peripherie-Anschlüsse sind nicht länger durch die Verfügbarkeit von Originalsteckern limitiert.

Die Kombination aus 3D-Druck-Technologie und cleverer Adaption moderner Standardkomponenten zeigt einen Weg, wie wir unsere historischen Computersysteme in die Zukunft führen können. Es geht nicht darum, Originale zu ersetzen, sondern die Plattform lebendig zu halten und weiterzuentwickeln.

Community-Aufruf: Wenn du Verbesserungen am Design hast oder eigene Erfahrungen teilen möchtest, melde dich in den Robotron-Foren. Die Weiterentwicklung lebt von der Community – jeder Input ist wertvoll!

Zusammenfassung: Dein Weg zum fertigen EFS58-Nachbau

Das benötigst du:

- 80-polige Winkelstiftleiste (2,54 mm Rastermaß, vergoldet)

- FDM-3D-Drucker mit PLA, PETG oder ABS

- Feine Metallfeile oder Schleifpapier (600-800er Körnung)

- Seitenschneider oder Cuttermesser

- Schieblehre oder präzises Lineal

- Multimeter für Kontaktprüfung

- Etwa 2-3 Stunden Zeit (inkl. Druckzeit)

Mit dieser Anleitung und den bereitgestellten STL-Dateien steht deinem eigenen EFS58-Nachbau nichts mehr im Weg. Die Methode ist erprobt, das Design ausgereift, und die Ergebnisse überzeugen in der Praxis. Ob für neue Modulentwicklungen oder die Reparatur bestehender Hardware – dieser Stecker ist eine nachhaltige, kostengünstige und qualitativ hochwertige Alternative zu den raren Originalen.

Quellen

Viel Erfolg beim Nachbau, und möge dein Robotron-System noch viele Jahre lang laufen! 🖥️✨

FAQ

Warum passt eine Standard-Stiftleiste nicht direkt in den Z9001?

Das Problem liegt im unterschiedlichen Rastermaß: Der originale EFS58 hat ein Rastermaß von 2,50 mm, während moderne Standard-Stiftleisten 2,54 mm verwenden. Bei 29 Stiften summiert sich dieser Unterschied von 0,04 mm pro Stift zu einer Gesamtdifferenz von etwa 1,8 mm, wodurch der Stecker nicht mehr in die Buchse passt. Zusätzlich sind die Stifte mit 0,5 mm doppelt so dick wie die Originale (0,25 mm), was die Buchsen ausleiern würde.

Welches Filament eignet sich am besten für das Steckergehäuse?

Alle drei gängigen Filamente sind geeignet: PLA ist am einfachsten zu drucken und für die meisten Anwendungen ausreichend stabil. PETG bietet höhere Temperaturbeständigkeit und etwas mehr Flexibilität, was bei der Montage hilfreich sein kann. ABS liefert die höchste mechanische Stabilität und kommt der Haptik der DDR-Originale am nächsten, erfordert aber einen beheizten Druckraum. Für Einsteiger empfehle ich PETG als besten Kompromiss aus Druckbarkeit und Eigenschaften.

Wie lange dauert die Herstellung eines kompletten Steckers?

Die reine Arbeitszeit beträgt beim ersten Mal etwa 4-5 Stunden: 30 Minuten für das Zerteilen und Anpassen der Stiftleiste, 30-45 Minuten für das Abfeilen aller 58 Stifte, 15 Minuten für die Montage und Tests. Hinzu kommt die Druckzeit von etwa 6-8 Stunden für Gehäuse und Stiftschleifer. Mit zunehmender Übung reduziert sich die Arbeitszeit auf etwa 2 Stunden. Der Zeitaufwand lohnt sich: Du sparst 25-45 Euro gegenüber einem Original-Stecker, falls überhaupt verfügbar.

Kann der nachgebaute Stecker die Original-Buchsen beschädigen?

Wenn du die Anleitung genau befolgst und die Stifte auf 0,3 mm Durchmesser abfeilst, ist das Risiko minimal. Die 0,3 mm sind ein bewährter Kompromiss: dünn genug, um die Buchsen nicht zu überlasten, aber dick genug für zuverlässigen Kontakt. Wichtig: Verwende den unbearbeiteten Stecker mit 0,5 mm Stiften niemals in Original-Buchsen – das würde diese definitiv ausleiern. Mit korrekt abgefeilten Stiften ist der Nachbau sogar schonender als viele alte Original-Stecker, die durch Korrosion und mechanischen Verschleiß bereits aufgeraut sind.

Was mache ich, wenn der fertige Stecker zu stramm oder zu locker sitzt?

Zu stramm: Die Breite muss weiter reduziert werden. Feile die Kunststoffseiten in kleinen Schritten (0,1 mm) nach und teste nach jeder Bearbeitung. Achte darauf, beide Seiten gleichmäßig abzutragen. Zu locker: Das deutet auf zu stark abgefeilte Stifte hin. Prüfe mit einer Schieblehre den tatsächlichen Durchmesser. Unter 0,25 mm wird der Kontakt unsicher. In diesem Fall hilft nur, einen neuen Stecker anzufertigen – beim zweiten Versuch hat man aber schon deutlich mehr Erfahrung. Ein leicht strammer Sitz ist besser als zu locker, da sich die Kontakte durch Gebrauch noch etwas weiten.